拥有220年历史的日本建筑工程企业清水建设株式会社,近日开发出一套喷涂式3D混凝土打印系统,专为大型曲面钢筋混凝土构件建造而设计。该系统集成九自由度门式机器人与材料喷涂仿真器,可预先验证喷涂材料行为,实现对复杂几何形状的大型钢筋混凝土结构件的高精度自动化建造——这是传统材料挤出打印难以实现的应用。

应对劳动力短缺的建筑自动化革新

随着日本老龄化与少子化导致劳动年龄人口下降,建筑业对自动化与省力化工法的需求日益紧迫。在混凝土施工领域,3D打印技术正逐步走向实用化,现场应用主要采用材料挤出打印工艺(即胶凝材料自上而下逐层挤出沉积)。然而该方法难以在打印层中集成钢筋,限制了其在钢筋混凝土结构件中的应用。喷涂式打印通过喷射胶凝材料成型结构,更适合生产钢筋混凝土构件,但打印机运动控制的复杂性使其难以保证足够的建造精度,成为关键技术瓶颈。

仿真驱动的高精度控制系统

新系统通过材料喷涂仿真器确定最优喷嘴路径、喷涂距离、角度、速度及材料吐出量等控制参数,在提升打印精度的同时显著降低缺陷率。该仿真器由清水建设与卡内基梅隆大学机械工程系岛田健治教授领导的计算工程与机器人实验室联合开发。

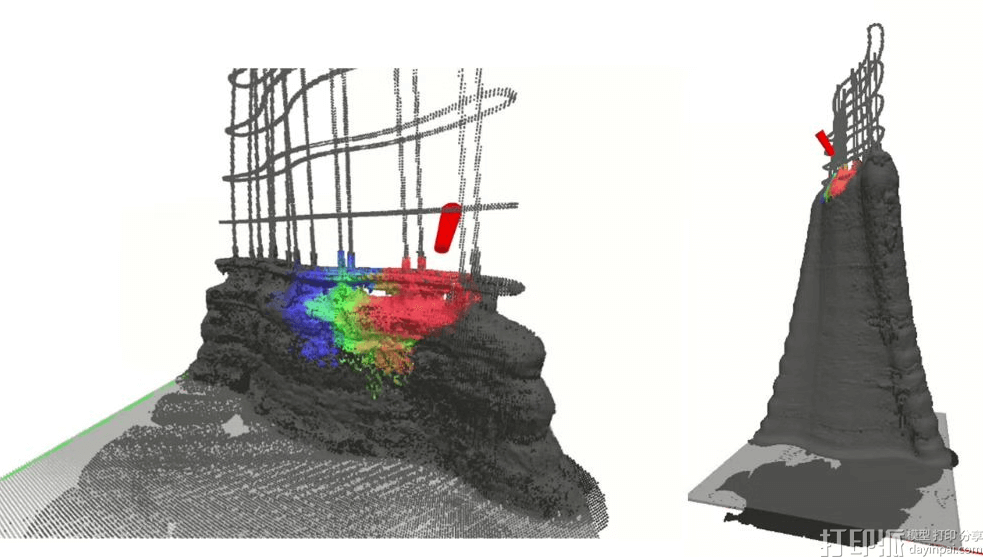

用于打印的门式机器人由悬置于门型框架顶部的二维XY运动机构与七自由度机械臂构成,可打印区域达深6米、宽4米、高3米。机械臂末端的喷嘴可实现多方向大范围喷涂,甚至能填充钢筋组件内部空间。在示范测试中,该系统仅用4小时便成功建造出高2.5米、上下层均从中心向外凸出的扭曲曲面墙体。

推动建筑业智能化转型

一旦结构件3D打印技术在施工现场得到应用,预计将推动建筑生产的省力化与人力精简,同时增强结构设计灵活性。展望未来,清水建设将持续研发相关技术以进一步提升建筑3D打印水平,致力于实现混凝土施工全流程自动化的终极目标。这项创新不仅为应对日本劳动力危机提供了技术方案,也为全球建筑行业的智能化转型树立了新标杆。

评论 (0)