Hexagon,全球数字现实解决方案的领导者,推出了其在3D打印领域的最新创新:高级补偿技术。这项技术通过利用先进的几何补偿来应对生产精密金属部件的挑战,保持在打印过程中大型或复杂部件的预期形状。通过将过程模拟与3D扫描补偿相结合,制造商可以实现使用单一原型构建的高精度打印,从而减少时间和材料浪费。

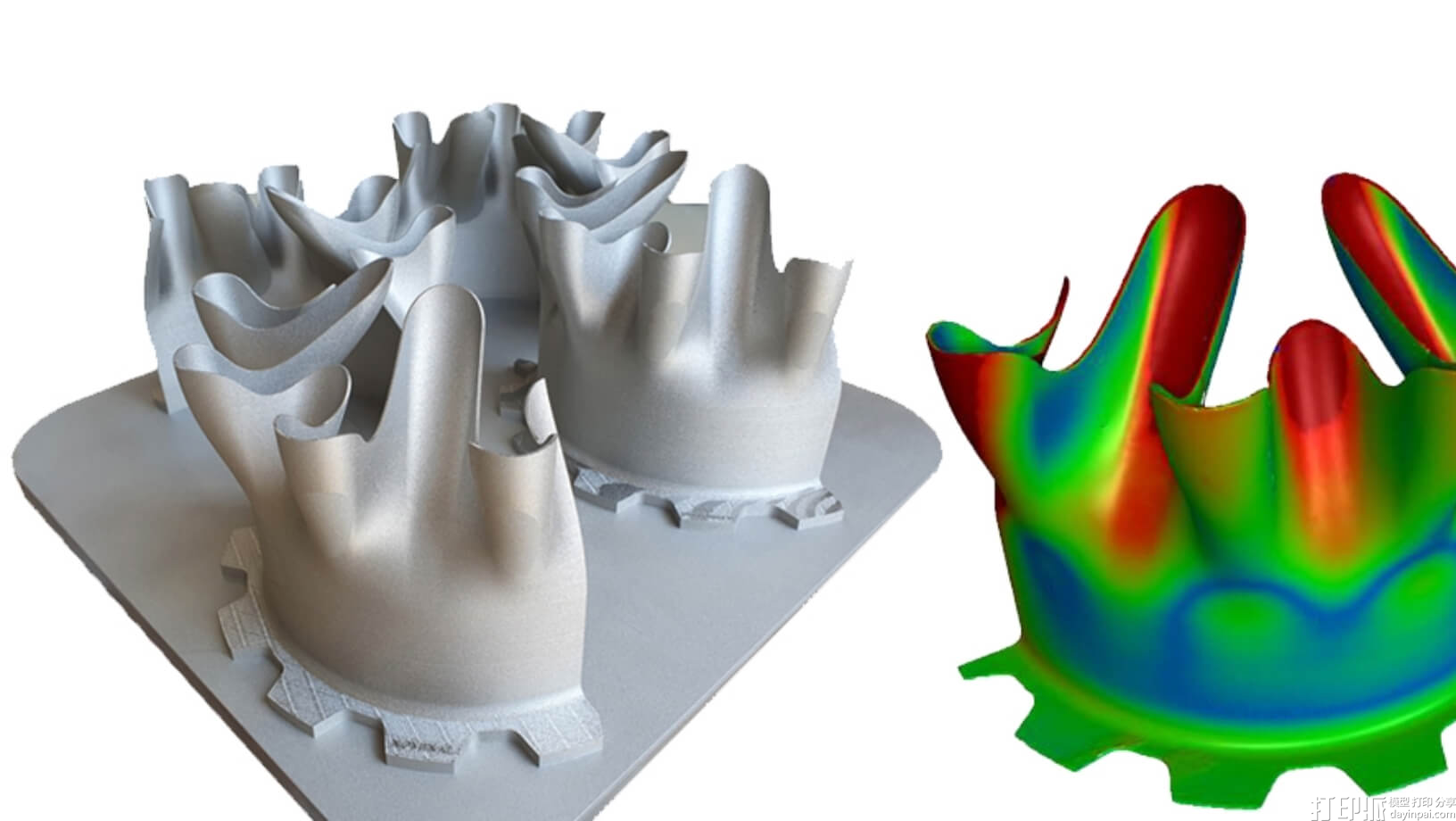

在安全关键和精密工程领域,如航空航天、医疗假肢和机械制造,增材制造长期以来面临障碍。传统的激光粉末床熔融(LPBF)常常导致不一致性和缺陷,从而损害复杂部件的质量。Hexagon的高级补偿利用Simufact Additive软件准确预测变形和收缩,有效地消除了多次打印试验的需要。对于具有复杂特征的部件,VGSTUDIO MAX软件增强了计量学和3D扫描分析,允许根据通过光学或CT扫描识别的偏差精确补偿可打印网格。这确保了包括薄壁部件或由钛或Inconel等具有挑战性材料制成的部件在内的组件,其表面轮廓在规定的公差内达到98-100%。

Additive Industries,一家杰出的3D打印机原始设备制造商(OEM),成功地利用Hexagon的高级补偿技术,在单一原型构建中以0.2mm的精度打印了不锈钢喷气发动机排气混合器。Additive Industries的应用和增材工作室负责人Alex Redwood表示:“高级补偿使我们能够打印一个大型的316L钢部件,表面公差为+/-0.2 mm,尽管以前的构建经历了超过3 mm的自然变形。这种精度是在仅一次试验构建中实现的,减少了时间和材料浪费,同时最小化了支撑结构。这种控制和效率为大规模增材制造开辟了新的可能性。”

Hexagon的增材战略总监Mathieu Perennou补充说:“我们的数据驱动方法消除了打印小批量部件的猜测工作,并且可以扩展到使用数字孪生方法优化更大批量的过程,其中几何、机器参数和材料行为是关键。”

高级扫描补偿计划于2025年第一季度向所有Simufact Additive用户发布,扩大Hexagon解决方案在增材制造领域的可及性和影响力。

新的3D打印软件

Roboze,一家金属3D打印公司,最近推出了他们的专有切片软件SlizeR,旨在改善增材制造工作流程。SlizeR减少了从3D模型到G代码的转换时间,优化了打印参数管理,并确保了生产运行中的质量一致性。其用户友好的界面和自动化设置使得没有增材制造专业知识的用户也能轻松使用,简化了生产流程并缩短了上市时间。

同样,Authentise,一家专门提供增材制造数据驱动工作流程解决方案的软件公司,推出了ThreadsDoc和ThreadsAPI。ThreadsDoc通过从工程项目中提取数据自动化技术文件的创建,大大减少了详细报告生成所需的时间和努力。在波音公司的支持下开发,ThreadsDoc将对话、3D模型注释和上传的文件等多样化内容整合成全面的草稿报告。Authentise的ThreadsAPI允许开发人员在Threads平台内创建自定义插件,促进了定制解决方案的发展,这些解决方案增强了各种制造过程中的生产力和创新。

评论 (0)