注塑是一种高效的生产方法,特别适合批量制作大量相同零件的场合。不过,这一过程同样需要很高的技术专业性。产品开发的早期阶段,哪怕是看起来微小的失误,也可能演变成大问题,严重时还可能影响产品的完整性。

如果任由缺陷存在,不仅会降低整个产品开发过程的速度和成本效益,还可能减少产品的使用寿命。注塑时出现的问题和缺陷可能源于多种原因,例如设计缺陷、生产过程的误操作、质量控制失败等。因此,在产品开发的每一个环节都应积极采取风险减缓措施,减少潜在注塑缺陷的风险至关重要。

以下列举了几种常见的塑料注塑缺陷,以及产品团队如何去避免它们:

1. 流水纹(Flow Lines)

流水纹是指零件表面出现的异色线条、条纹或图案。这些纹理由于模具中熔融塑料移动速度不一致,导致树脂以不同速度凝固。通常情况下,这表明注射速度和/或压力过低。

当热塑性树脂流过模具内壁厚不同的部位时,也会出现流水纹。因此,保持壁厚一致,或确保倒角和圆角长度适当是至关重要的。在模具腔体的薄壁部分设置注射口可以进一步减少流水纹的产生。

2. 缩水印(Sink Marks)

缩水印表现为零件厚实部分的凹陷、凹痕或坑状。部位较厚的区域冷却时间要长,这可能导致里层与外层收缩速率有所不同,产生预料之外的问题。

虽然这大都表明塑料需要在模具中停留更长时间,以便充分冷却和硬化,但有时也可通过降低最厚壁壁厚来缓解,以确保冷却更加均匀彻底。模具腔内压力不足或注射口处温度过高也可能导致此类缺陷。

在设计层面,则可以通过确保适当的注塑肋部厚度和壁厚来最小化缩水印的风险。这些措施也有助于提高零件的总体强度。

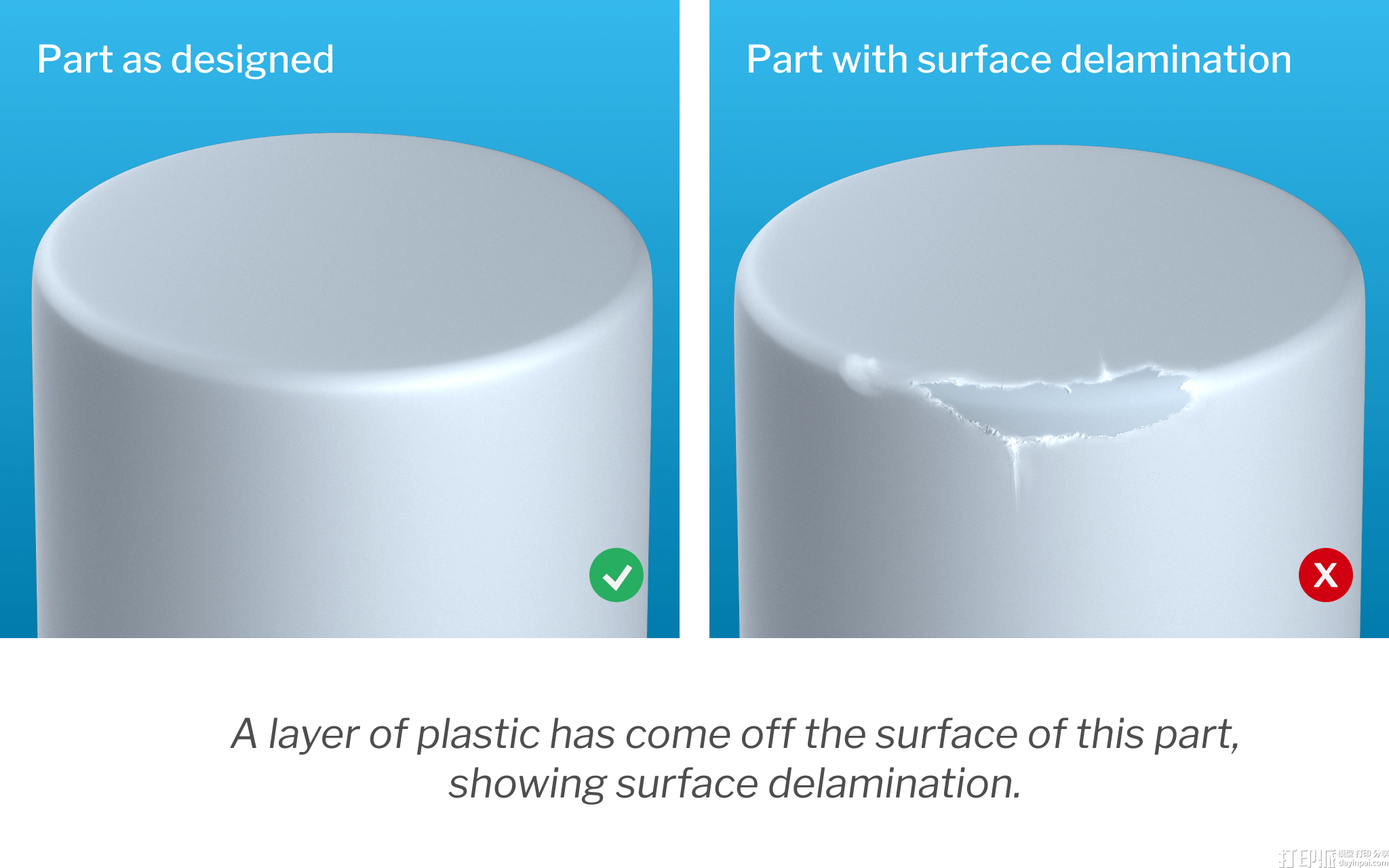

3. 分层(Delamination)

分层指的是部件表面分离成薄层。这些层,看起来像可剥离的涂层,由材料中的污染物形成,因为这些杂质无法与塑料发生结合,导致形成局部缺陷。过度依赖脱模剂也可能引起分层。

为预防和修复分层,应提高模具温度,并改进模具排出机制,尽量减少对脱模剂的使用,因为脱模剂会增加分层的风险。在注塑前适当预热塑料也可助于预防。

4. 熔接线(Weld Lines)

这类缺陷标识了模具中有孔的几何部分,两流熔融树脂在此相遇并流动。若流动温度控制不好,两股树脂流将无法融合为一体,从而形成明显的焊接线,降低零件的整体强度和耐久性。

【焊接线的实例】

提升熔融树脂的温度、加快注射速度、提高压力,均可有效预防固化过程提前开始。选择粘性较低且熔点较低的树脂,能降低焊接线的出现概率。此外,优化模具设计,去除不必要的隔板,同样有助于消除焊接线。

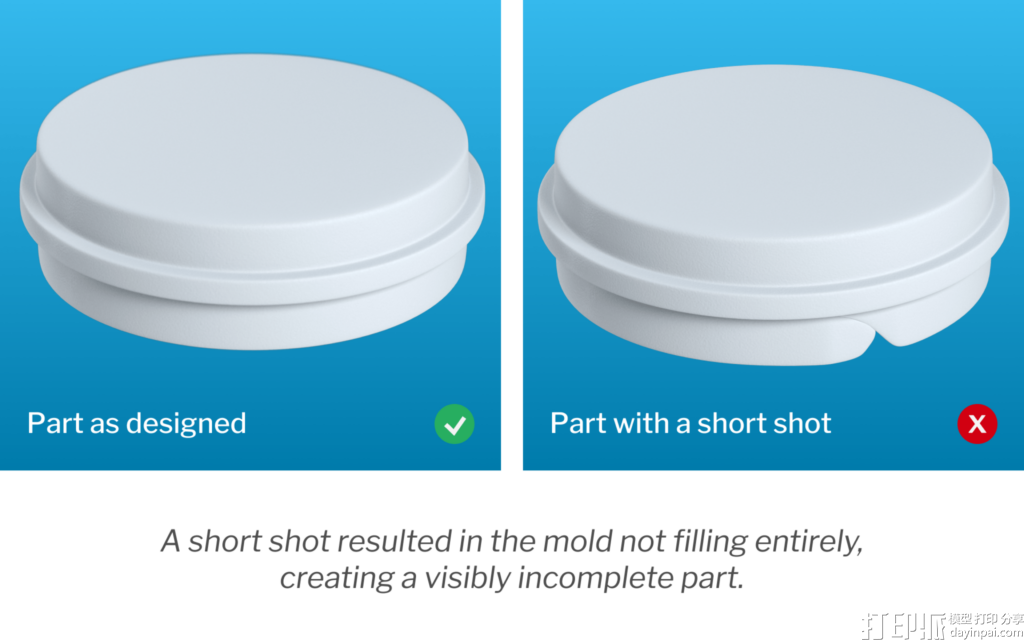

5. 短射(Short Shots)

当树脂未能完全填满模具腔体时,会出现短射现象,造成不完整且无法使用的零件。

【短射的成因】

短射通常由模具内部的流动受限所致。狭窄或堵塞的闸门、被困的气囊、不足的注射压力都可能是导因。同时,材料的粘性和模具的温度也会影响此问题的发生。提高模具温度和改进模具设计,增加适当的通风,有助于空气的释放,从而预防短射。

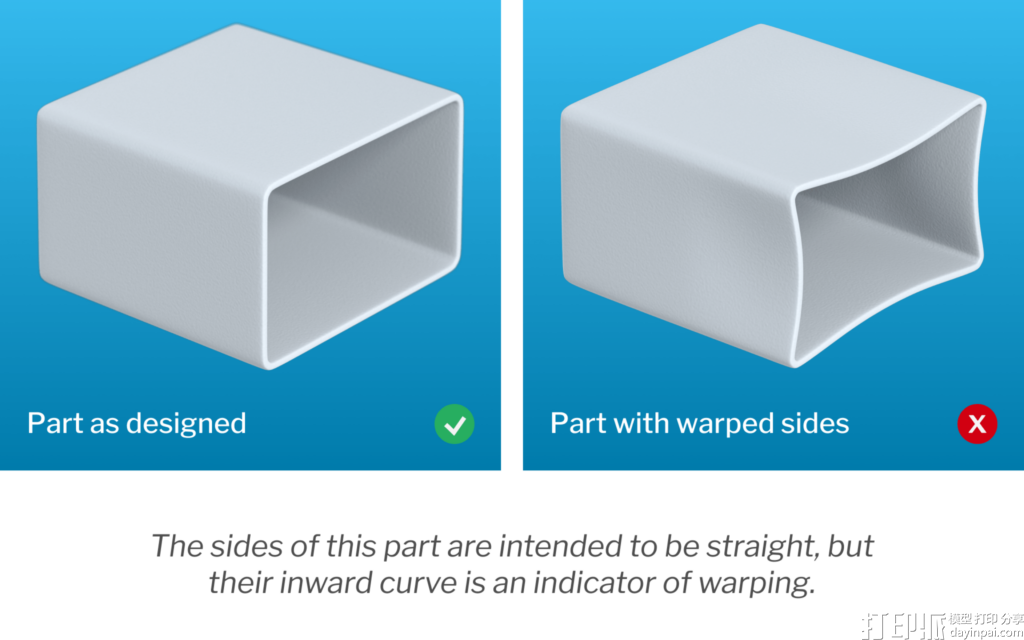

6. 翘曲(Warping)

在冷却过程中由于内部不均匀收缩而引起部件的意外扭曲或弯曲,称为翘曲。注塑过程中翘曲的出现大多是由于模具冷却不均匀或不一致所致,进而在材料内部形成应力。

【避免翘曲】

确保零件得到充足的冷却时间,并以渐进的速度冷却来预防内部应力的产生,是避免翘曲的关键。在模具设计中,确保壁厚均一非常重要,它不仅有助于提升零件质量,还确保塑料在模具腔体中单向流动,减少翘曲发生的几率。值得一提的是,具有半结晶式结构的材料更容易发生翘曲。

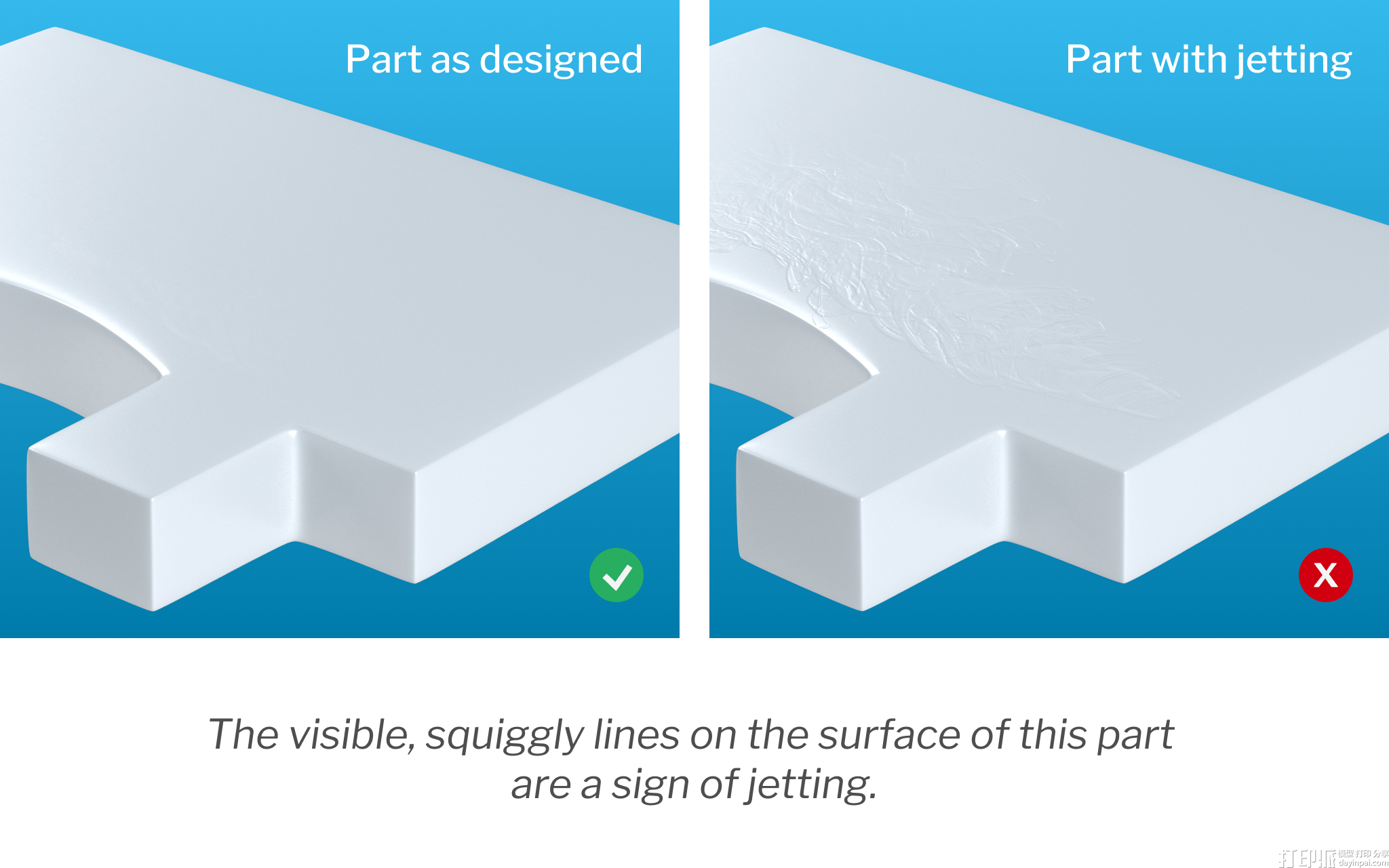

7. 喷流(Jetting)

喷流是由于固化过程不均所导致的缺陷。初期树脂射流进入模具后,在腔体完全填充之前开始固化,造成了部件表面可见的扭曲流动图样,削弱了部件的结构强度。

【如何减少喷流】

要确保填充更加平稳,通常可以通过减少注射压力来实现。另外,通过提高模具和树脂的温度也有助于防止射流过早固化。将喷嘴放置在可使材料沿模具最短轴线方向流动的位置,是减少喷流的另一个有效方案。

预防注塑缺陷

注塑虽然是一种生产高度一致性塑料部件的高效方法,但如同许多制造过程一样,要想生产出高品质的最终产品,就需要高度细致的关注和主动的风险管理。每个参与产品开发流程的人员,从设计初期直至最终交付,都要尽到责任,确保产品符合最高质量标准,规避这些常见的塑料注塑问题。

评论 (0)