南极熊3D打印网了解到,金属增材制造是一种复杂工艺,通过不同系统间互相配合来实现。想要正确组合这些不同变量来获得优质、可重复的部件或流程,需要对增材制造有一定的了解,而这需要花时间来学习及完善。因此,并非所有金属增材制造打印机的设计目的都一样。同时显而易见的是,那些同时投入精力掌握激光控制、粉末管理、惰性气体管理、实施流程监控以及作业准备软件的制造商可提供出色的金属增材制造解决方案。

实时流程监控和自动化质量分析简化质量保证和信息可追溯性

最终部件的质量分析在批量部件生产中非常重要,寻求该技术的许多企业都低估了当前所需的成本和时间因素。

3D Systems 的 DMP 打印机提供了强大的监控功能,而不仅仅是常规的数据收集和表达。实时监控系统捕捉粉床扫描前后的可见光图像,生成连续构建层的视频。另一系统则收集熔融池的光散发图像。这些系统非常适合用于过程监控和所生产部件的无损质量控制。为支持可追溯性,所有图形数据均自动记录,包括备份至服务器。访问这些丰富的数据有助于作出明智的决策。事实证明,成熟的过程可追溯性和相关文档极为有用,并且航天和医疗保健等高度受监管行业中也强制要求提供这些过程和文件。

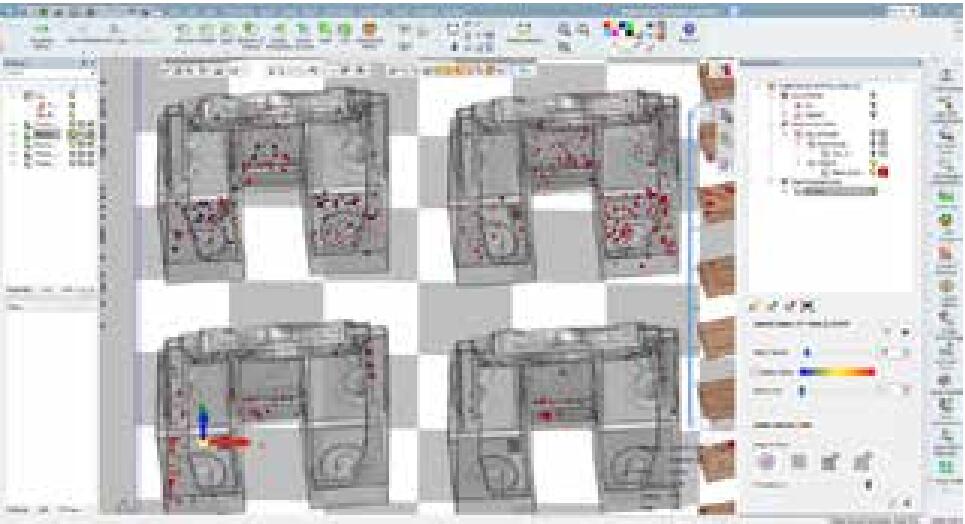

△通过 DMP 检查进行的熔融不足自动分析与 CT 发现结果相关联,从而使用户建立程序来最大程度减少金属增材制造批量生产中二次检查成本

虽然市场上大多数(即便不是全部)可用系统都会收集大量数据(千兆字节以上)并提供某种形式的表达,但由于其需要专门分配时间和精力来分类和分析数据,这种方法很少能够如同看上去那样适用。

为了克服这一缺点,一些制造商提供了某些质量参数图表。但是,在确定这些质量参数时还是会出现问题,因为在确定部件机械完整性的因素(如孔隙率、空隙位置、表面缺陷等)方面它们与行业质量控制不同步。由于 3D 打印机生成的质量参数与行业标准质量测量值之间没有标准关联,因此在将这些参数转换为可用数值前,这些数据的值需要中间解释和测试。

也许更重要的是,许多软件程序无法保证它们所提供数据的准确性。这可能导致数据分析产生许多误报漏报。例如,软件可能表明部件含有 X 个缺陷,其中 70% 的是真实缺陷,30% 不是真实缺陷(即不存在),以及另外 30% 的缺陷存在但未被发现。简言之:不能依赖此类软件程序进行质量控制。

但是,并非所有监控软件都是一样的。3D Systems 对于已优化打印过程的整体分析包括 DMP 监控和 DMP 检查,以便纠正上述常见缺点。

这些工具使得用户能够以非常高的缺陷检测准确度以正确的尺寸和位置查看及分析缺陷。证明该准确度的证据可追溯至该公司发表的科技论文,在该科技论文中,该公司证明了对 200 μm 或以上孔隙的孔隙探测准确度达 99.9%。

DMP 监控和 DMP 检查可实现的高准确度有助于用户减少或无需执行某些质量检验步骤,从而帮助节省时间和金钱。例如,3D 打印的航天部件当前需要通过 3D CT 扫描 100% 检查每个部件,以检查是否存在 500 μm 以上的内部孔隙。借助 DMP 检查,对这些部件进行的 CT扫描可显著减少为只对几个部件进行统计检查。此功能不仅减少了制造过程的步骤和物流,从而减少了所用总时间,而且还将 3D CT 扫描需求这一高成本过程降到最低。

评论 (0)